Si l’on se réfère à une étude de l’AFNOR sur le sujet, ces coûts représentent 5 à 10% du CA des entreprises.

En d’autres termes, chaque million d’euros gagnés par l’industrie, 50 000 à 100 000 € sont consacrés aux conséquences de la non-qualité !

Ces coûts impactent de nombreux postes :

- Les coûts directs sur la marge opérationnelle : réparation, re-fabrication, augmentation des rebuts, surconsommation de pièces, gestion des réclamations clients, procédure d’inspections supplémentaires, accélération de l’usure de l’outil productif …

- Les coûts indirects sur l’entreprise : perte de productivité, perte de réputation, perte de marché, perte de satisfaction, diminution de la motivation, augmentation de l’absentéisme, délais de livraison croissants, explosion des budgets de transport …

Si certains postes sont absolument nécessaires pour garantir l’efficacité opérationnelle, d’autres peuvent être d’optimisés.

L’Industrie 4.0 offre de nombreuses solutions proposant l’optimisation de l’outil productif. On peut noter par exemple : l’anticipation des arrêts de production, le contrôle visuel automatisé, la traçabilité matériel, les jumeaux numériques … Toutes ces technologies sont très intéressantes, mais elles ont un impact local sur quelques postes de coûts et démultiplient les investissements.

Quelles sont les alternatives alors ?

Chez Enno Ai, nous avons décidé d’aborder le sujet d’un point de vue stratégique et déterminer le levier principal des coûts et conséquences. Au lieu de traiter individuellement chaque problème, nous nous sommes attachés à identifier la racine des problèmes.

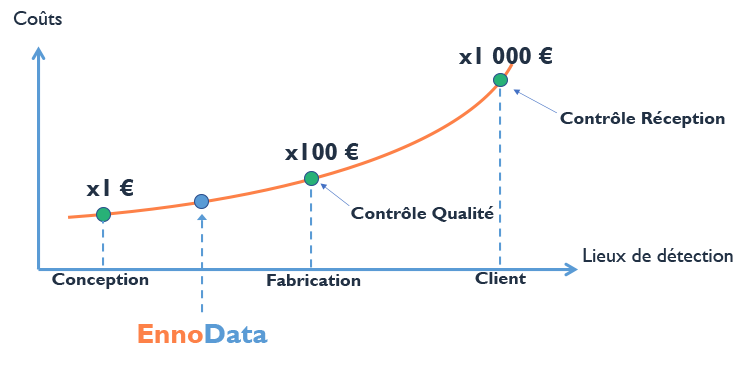

Nous avons reformuler la question de manière à maximiser l’impact : « Comment détecter les incohérences de fabrication au plutôt ? »

En nous attaquant à la racine du problème, les bénéfices induits couvrent un plus large spectre. Nous augmentons ainsi la performance industrielle globale des entreprises, en ne produisant « ce qu’il faut et sans erreur » … et ainsi, une meilleure production chasse les coûts directs et indirects afférents.

Notre solution EnnoData est née de cette volonté d’identifier au plutôt les incohérences de fabrication. Nous avons mis au point une intelligence artificielle capable de construire un jumeau numérique des habitudes de fabrication et de confronter ce modèle en temps réel avec les informations de production.

Cela peut paraître trop beau et complexe ?

Déployée en quelques semaines chez un industriel du BTP, depuis 1 ans notre solution prévient maintenant 50% à 70% des non-conformités ou des difficultés potentielles. En indiquant ces incohérences dès la conception, cela permet de :

- Fluidifiez la production,

- Limiter les rebuts et re-fabrications,

- Tester les avant-projets dès la conception,

- Prévenir des surconsommations de pièces,

- Améliorer les méthodes de conception et production,

- Identifier les ruptures d’approvisionnements probables,

- Augmenter la productivité générale de la chaîne de fabrication,

- Alerter la planification de chantiers considérés comme complexe,

- Vérifier la cohérence des Ordres de Fabrication vis-à-vis des habitudes de travail des équipes,

- Débuter sa transition vers l’Industrie du futur en alimentant un référentiel exploitable des données de production

Et pour conclure ?

La non-qualité dans l’industrie génère des coûts directs et indirects importants qui affectent la rentabilité et la réputation des entreprises. Cependant, l’Industrie 4.0 offre des solutions pour optimiser la production et éviter les incohérences de fabrication. La solution EnnoData est une intelligence artificielle prévenant les non-conformités dès la conception. En réduisant les rebuts et re-fabrications, en augmentant la productivité générale de la chaîne de fabrication et en alimentant un référentiel exploitable des données de production, EnnoData permet aux entreprises de bénéficier d’une réduction des coûts directs et indirects liés à la non-qualité. Adopter une telle solution est donc un pas important pour les entreprises qui souhaitent améliorer leur efficacité opérationnelle et leur rentabilité dans le contexte de l’Industrie 4.0.